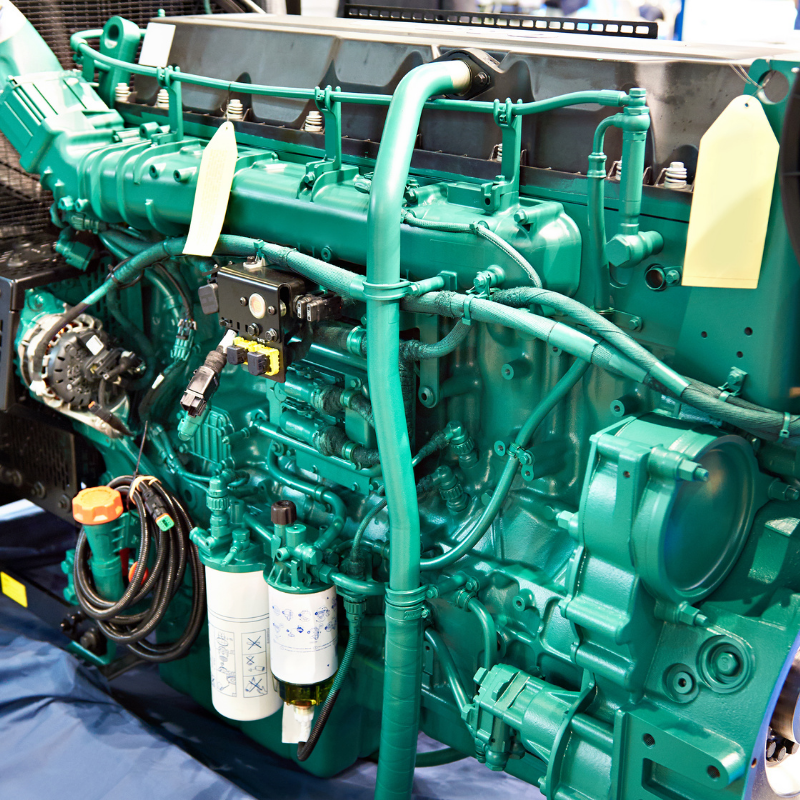

Motores que trabalham a Diesel exigem das vedações de muita resistência térmica e química. Eles normalmente são utilizados em locomotivas, caminhões, geradores. Nos motores formam-se uma complexa mistura de vapores, que contém além do Diesel outros vapores como os líquidos de arrefecimento e vapores de água.

“As falhas típicas dos sistemas de arrefecimento em motores. Diesel ao decorrer do tempo e de sua utilização são descritas por (RAWSON, 2016; REED, 2015; SERVICE, 2013) e destacam- se as mais comuns. O entupimento das tubulações causadas por saturações dos filtros e corrosão da própria tubulação, reduzem a pressão em certos pontos do motor. Vazamentos causados por problemas de vedação das partes fixas e móveis do motor, caso de selos de bombas, são falhas recorrentes. Falhas do ventilador do radiador reduz a capacidade de tocar de calor, fazendo com que a temperatura não fique em níveis aceitáveis de operação. Também podem ocorrer falhas aparentes do sistema de arrefecimento, como falhas de sensores pertencentes ao sistema de arrefecimento.

A indústria utiliza motores Diesel como fonte de diversos tipos de energia e para evitar tais falhas vem aprimorando formas de detecção e diagnóstico da mesma. Motores mais antigos continham sensores basicamente para aumentar sua eficiência energética e a detecção de falhas era tratada com menor prioridade. Esses equipamentos mais antigos indicavam falhas somente quando atingiam certos níveis de alarme, em que já não era mais possível evitar a parada do motor.”

“Segundo TAYLOR (1976), a capacidade de escoamento da válvula de descarga pode ser menor que da válvula de admissão, e recomenda que o diâmetro da válvula de descarga deva ser 0,83-0,87 do diâmetro da válvula de admissão.

Pode-se verificar que, felizmente, embora a temperatura dentro da câmera de combustão alcance mais de 2.000°C, a temperatura máxima do pistão no caso do Ciclo Diesel com pré-câmera, que é mais crítico, pode alcançar: com pistão de ferro fundido, 460°C e com pistão de alumínio, 400°C. No motor Ciclo Otto de dois tempos, os máximos seriam, respectivamente, 420°C para o pistão de ferro fundido e 340°Cpara o pistão de ligas de alumínio. Nos dois ciclos a temperatura na saia é bem menor, situando-se na faixa de 120°C a 200°C.

A menor temperatura máxima de trabalho dos pistões de liga de alumínio, tem ´permitido o uso de relações de compressão mais elevadas do que as que seriam possíveis com ferro fundido, devido aos riscos de pré-ignição. O pistão de fero fundido atualmente está sendo utilizado quase exclusivamente nos motores Ciclo Diesel.”

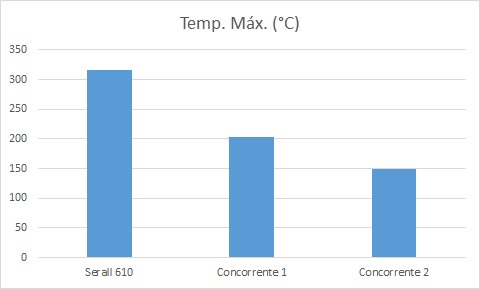

Para ter a melhor resistência e eficiência, as vedações SERALL são a melhor solução, pois resistem a mais de 316°C e a mais de 2000 solventes, as vedações SERALL tem especial resistência ao DIESEL e seus vapores, aumentando a vida útil de motores.

No gráfico acima fica evidente a melhor performance do Serall 610 em relação ao demais materiais, isto ocorre, pois o Serall 610 é um perfluorelastômero, o chamado FFKM, ele possui mais de 70% de flúor em sua composição e por isso é uma material de alta resistência.

Quando o cliente escolhe o SERALL 610, ele tem as vantagens claras de aumento de segurança tanto das pessoas, quanto dos equipamentos. Há aumento de vida útil dos equipamentos e consequentemente os custos com manutenção caem drasticamente. Clientes que buscam QUALIDADE, SEGURANÇA e RESISTÊNCIA escolhem vedações SERALL.

O Composto SERRAL 610 foi testado em exposição ao liquido de arrefecimento e ao Diesel em condições severas, em nosso laboratório foram realizados mais de 20 testes de caracterização e resistência. A vantagem é o compromisso com a segurança do usuário, e de aumento de vida útil de equipamentos.

Nossos Especialista vão te ajudar a Descubrir como SERALL pode aumentar a produtividade de seu equipamento.

Veja a aplicação de SERALL em Selos Mecânicos